Szakértelem

Amit a csövekről és tömlőkről tudni kell...

Mikor használjak üvegcsőhajlítót?

Az üvegcső ívet abrazív, többnyire üvegszállal erősített anyagok szállításához használják – például poliamid esetében. Különösen szűk helyeken és kis sugarak esetén feltétlenül üvegcső ívet kell használni. Ha ez feszültségmentesen van beépítve és mechanikusan nem sérül, akkor több évig tartó tartósságra lehet számítani. Ez különösen előnyös szűk beépítési helyek és rossz hozzáférhetőség esetén.

A statikus feltöltődés megakadályozása érdekében egy külső sugárra ragasztott rézszalag segítségével a feltöltődés továbbítódik a csővezetéken, és a vezeték végén földelésre kerül.

Miért olyan fontos a megfelelő földelés?

Az üvegcsőhajlítót koptató, általában üvegszállal erősített anyagok - például poliamid - szállításakor használják. Az üvegcsőhajlítót különösen ott kell használni, ahol a hely korlátozott és a sugarak kicsik. Ha ezt feszültségmentesen szerelik be, és mechanikai sérülés nem éri, akkor várhatóan évekig kitart. Ez különösen akkor előnyös, ha a beépítési hely korlátozott és a hozzáférhetőség rossz.

A statikus feltöltődés megakadályozása érdekében a külső sugárra rézszalagot ragasztanak, hogy a töltést a csövön keresztül továbbítsák, és a cső végén földelik.

A személyzet egyébként nincs tisztában a földelés fontosságával, vagy nem kaptak képzést ezen a területen. A további biztonság és a vizuális ellenőrzés érdekében ezért javasoljuk a beépített földeléssel ellátott csigahajtású bilincset. A kábel statikusan is lefektethető. A bilincset a tömlő cseréje után (és remélhetőleg a vezeték áthajtása után, ami hivatalosan nem 100%-ban helyes) rögzítik és meghúzzák a tömlő fölött. A csavar a rugóacélhuzalba is belefúródik, és egyúttal további földelést és vizuális ellenőrzést is biztosít! - Jobb félni, mint megijedni, és mindenekelőtt védi a végberendezéseket, beleértve a vezérlőegységeket stb. is.

Hogyan lehet egyszerűen minimalizálni az elhasználódást?

Sajnos a gyakorlatban mindig kisebb sugarakat és lábhosszabbításokat használnak és szerelnek be. Ennek főleg hely- és költséghiányos okai vannak. Fontos azonban tudni, hogy a sugár jelentősen hozzájárul a kanyarulat tartósságához és a granulátum kíméletes szállításához, végső soron pedig a szállítási és gyártási folyamat biztonságához. Minél nagyobb a sugár, annál "homogénebb" az anyag futása a kanyarban. Minél kisebb a sugár, annál egyenetlenebbül és több érintkezési ponttal pattog a granulátum a kanyarban.

A kopás különösen a kifutási zónában jelentkezik. És éppen itt nagyon fontos a lábak megfelelő kinyúlása, mivel a kifutási zónában nagy a kopás. Ha tehát a helyszűke miatt lehetőség van nagy sugarú, hosszú lábakkal szerelni, mindenképpen ezt javasoljuk! Gondoljon hosszú távon és a rendszer csöveinek hozzáférhetőségére. A szerelési idő és a javítások időigényesek és költségesek!

Hogyan kell helyesen felszerelni egy zárt T-darabot?

A zárt T-darab sebességfékként szolgál, és így csökkenti a kopást a készülékekben vagy a szeparátoron, mivel az anyag kisebb sebességgel ütközik. Ezenkívül a zárt T-darabot ott is lehet használni, ahol nagyon kevés a beépítési hely, vagy részben a tömlő elé lehet beépíteni, hogy csökkentse a tömlő sugarának kopását.A zárt T-darabot mindig úgy kell beépíteni, hogy az anyag a cső zárt részébe - a burkolatba - a szállítási irányban ütközzön.

Mivel a fedél és a cső kivezetése között rés van, van egy terület, amely megtelik anyaggal. A beáramló granulátum így a kanyarban az anyagon (anyag az anyagon) körbecsatornázódik. Ez minimalizálja a kopást és csökkenti az angyalhaj kialakulását, és az anyagot a cső teljes kiürülésekor vagy a szállítás végén a zárt területről kiszívják. Nem marad maradék a csőben.

Mikor alakul ki az angyalhaj?

Az angyalszőrzet kialakulása akkor következik be, amikor a granulátumot nagy sebességgel, nagy távolságokra szállítják. A granulátum sekély szögben ütközik a cső belső falához, és a granulátumtól függően a felmelegedés/súrlódás hatására szálakat húz, amit angyalhajnak nevezünk. Amint az angyalszőr nagy mennyiségben fordul elő, a szállítás során eltömődéshez vezethet, ami veszélyezteti a folyamatot és a ciklusidőt.

Az egyik lehetséges megoldás egy belülről fúvott szállítócső, amelyben az úgynevezett "halbőrhatást" hozták létre. A cső belsejében a turbulenciának köszönhetően egy kis "védő légréteg" képződik, ami azt jelenti, hogy lényegesen kevesebb granulátum érintkezik a cső belső falával. Egy másik alternatíva a tömlők használata, de ez jelentősen csökkenti a szállítási kapacitást.

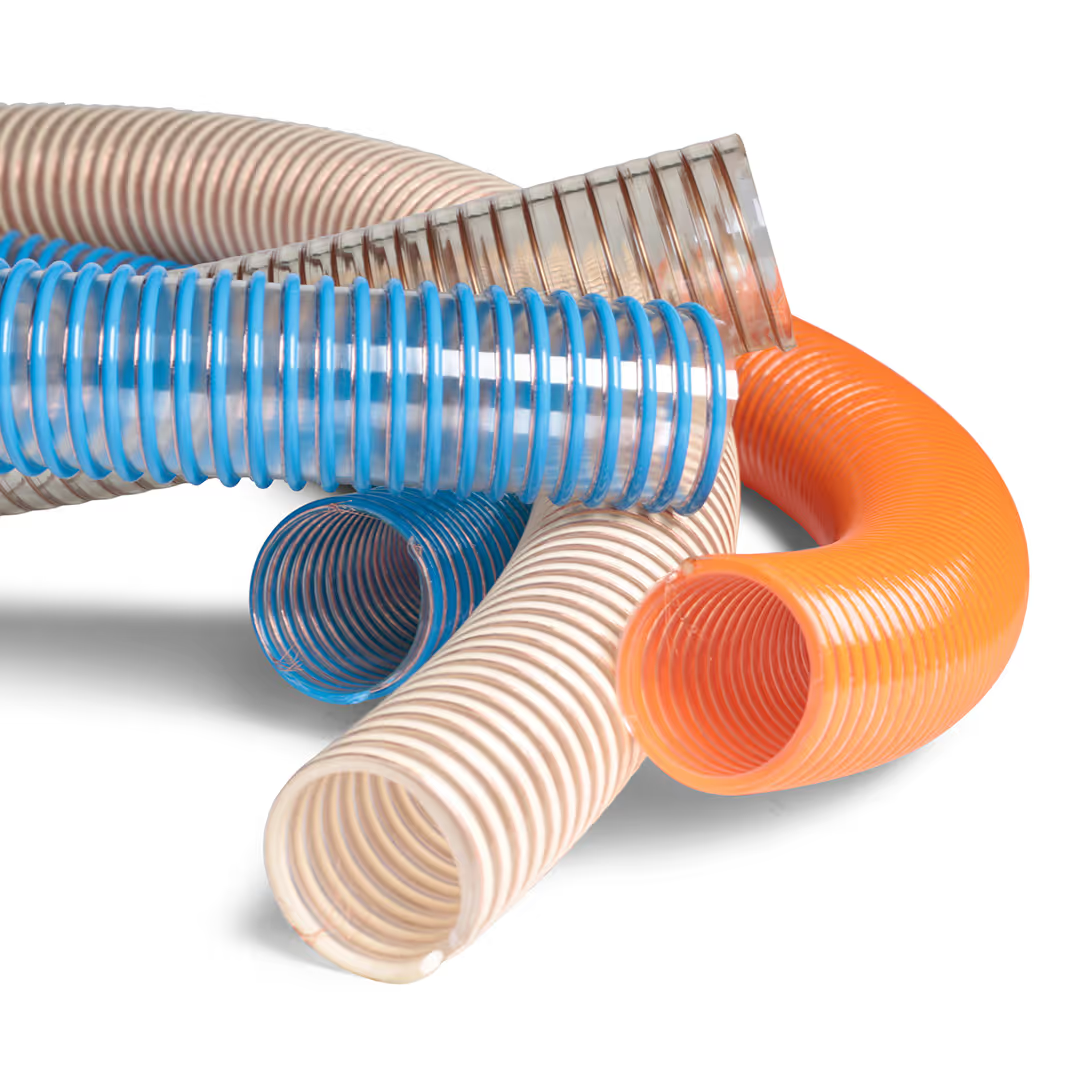

Melyik a megfelelő tömlő?

Először is, a szállított anyag határozza meg, hogy milyen típusú tömlőt / falvastagságot kell kiválasztani. Ezután jön a rugalmasság és a hozzáférhetőség tényezője. A vastagabb falvastagság kevésbé teszi a tömlőket rugalmasabbá, viszont a vastagabb falvastagság véd a gyors kopás ellen.

A tömlő típusa mellett a tömlő élettartama a megfelelő tömlőhosszal és beépítési helyzettel is jelentősen meghosszabbítható. Ha az anyagot a tömlő előtt lelassítják (csőkanyarral vagy zárt T-darabbal, amely a kanyarban vezeti az anyagot), akkor kisebb a súrlódás a tömlőben - egy tömlőnek sem szabad teljesen megereszkednie, mert a csőcsatlakozásnál gyakran "éles kanyar"/szűk ív jön létre, amelyet a granulátum feleslegesen megterhel.

Miért kell octabin fedelet használni?

A gyakorlatban sok granulátumot csomagolnak oktabinokba és szállítanak műanyag-feldolgozó vállalatoknak. A nagy konténernek számos előnye van a zsákos áruval szemben - de van egy nagy hátránya is - a kezelés. A kezelés alatt nem az oktabin szállítását értjük, hanem a szívási folyamat során történő kezelést. Az octabint gyakran kinyitják, és egy szívólándzsát helyeznek bele. Ahogy az anyag mennyisége csökken, a szívólándzsa apránként "lefelé eszik" magát. Az octabin magasságától, a szívólándzsa hosszától és a granulátum áramlási viselkedésétől függően ez jobban vagy kevésbé jól történik. Egy másik nagy hátrány az octabinok használatakor előforduló anyagszennyezés. Ha az oktabinokat gyakran állványok vagy csővezetékek alá helyezik, akkor az idegen anyagok és szennyeződések, beleértve a fémtárgyakat is, gyorsan az oktabinba eshetnek. Ez különösen akkor fordul elő, ha például egy vágókéssel ablakot/kivágást vágnak az oktabin fedelén egy szívólándzsának.

A seal-IT összecsukható oktabinfedél mindezen problémákra megoldást jelent, ami ráadásul nagyon drága is lehet. A fedél karbantartásmentes, könnyű, összecsukható, és ezért néhány másodperc alatt felszerelhető. A fedél behajtott élei biztosítják a mechanikai stabilitást és megakadályozzák a csúszást, különösen a billenőállomásokon, a moduláris, konfigurálható szívónyílások pedig irányítják és javítják a szívási folyamatot, minimalizálva az állásidőt és a hibákat. seal-IT megakadályozza az idegen testek általi szennyeződést, amelyek - bármilyen okból - a gyakorlatban gyakran kerülnek a granulátumba. A seal-IT elősegíti a granulátum tudatos kezelését is, és megvédi a higroszkópos anyagokat a nedvesség felszívódásától - ami a szárítás során időt, energiát és ezáltal pénzt takarít meg.

Miért olyan fontos a szívólándzsa helyes beállítása?

A szívólándzsa az anyagszállító rendszer egyik "legkedvezőbb" eleme. Ha azonban helytelenül van beállítva, komoly problémákhoz és meghibásodásokhoz vezethet a rendszerben. Ha például a lándzsa nem tiszta és nincs megfelelően az anyaghoz igazítva, túl sok vagy túl kevés anyagot szállít, ami a fröccsöntőgépek meghibásodásához vezet. Ha a szívólándzsa hossza túl rövid, nem lehetséges a tiszta szívás, mert a lándzsa megdől. Ez a tartály kiürítését is megnehezíti.

Ha a szívó lándzsa nem megfelelő anyagból készül, elhasználódik, és a szállítási folyamat meghibásodások miatt megszakad. A Michel Tube-nál számos szívó lándzsát tartunk a kínálatunkban a legkülönbözőbb hosszúságokban és anyagokból.Ne habozzon érdeklődni, és kifejezetten kérjen különleges hosszúságokat vagy különleges kiviteleket.

.avif)

Miért tart tovább egy üvegcsőhajlító, mint egy kopásálló csőhajlító?

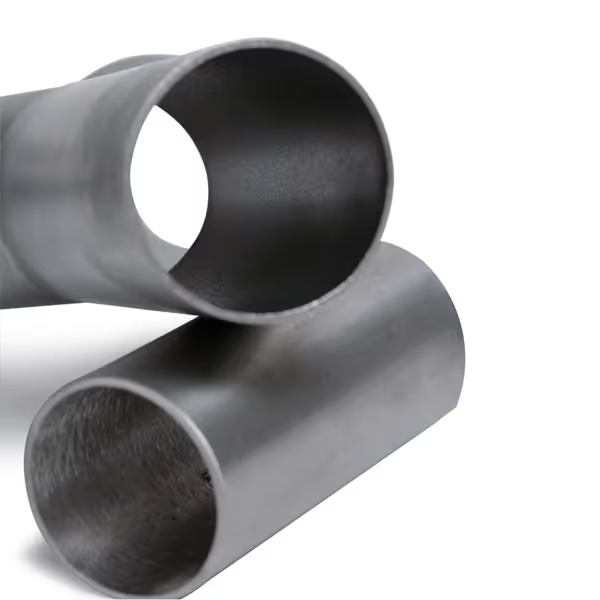

A Michel Tube üvegcsőhajlítójának falvastagsága 5 mm. Ez végig kemény. Az 1,5 mm vagy 2,0 mm falvastagságú rozsdamentes acél a kopásálló könyök kiindulási anyaga.

Csak ebben az összehasonlításban az üvegkönyök már háromszor nagyobb falvastagsággal rendelkezik.

A rozsdamentes acél könyök a kiterjedt kezelés ellenére csak a felületi keménység növekedését éri el. Ha ez soha nem sérül, a könyök szinte "örökké" tart - ha azonban az anyag elkopik, akkor egy gyenge pont jön létre, amely tovább kopik.

Ha a követelmények és a méretek lehetővé teszik az üvegcsőkönyök alkalmazását, akkor ez erősen ajánlott.

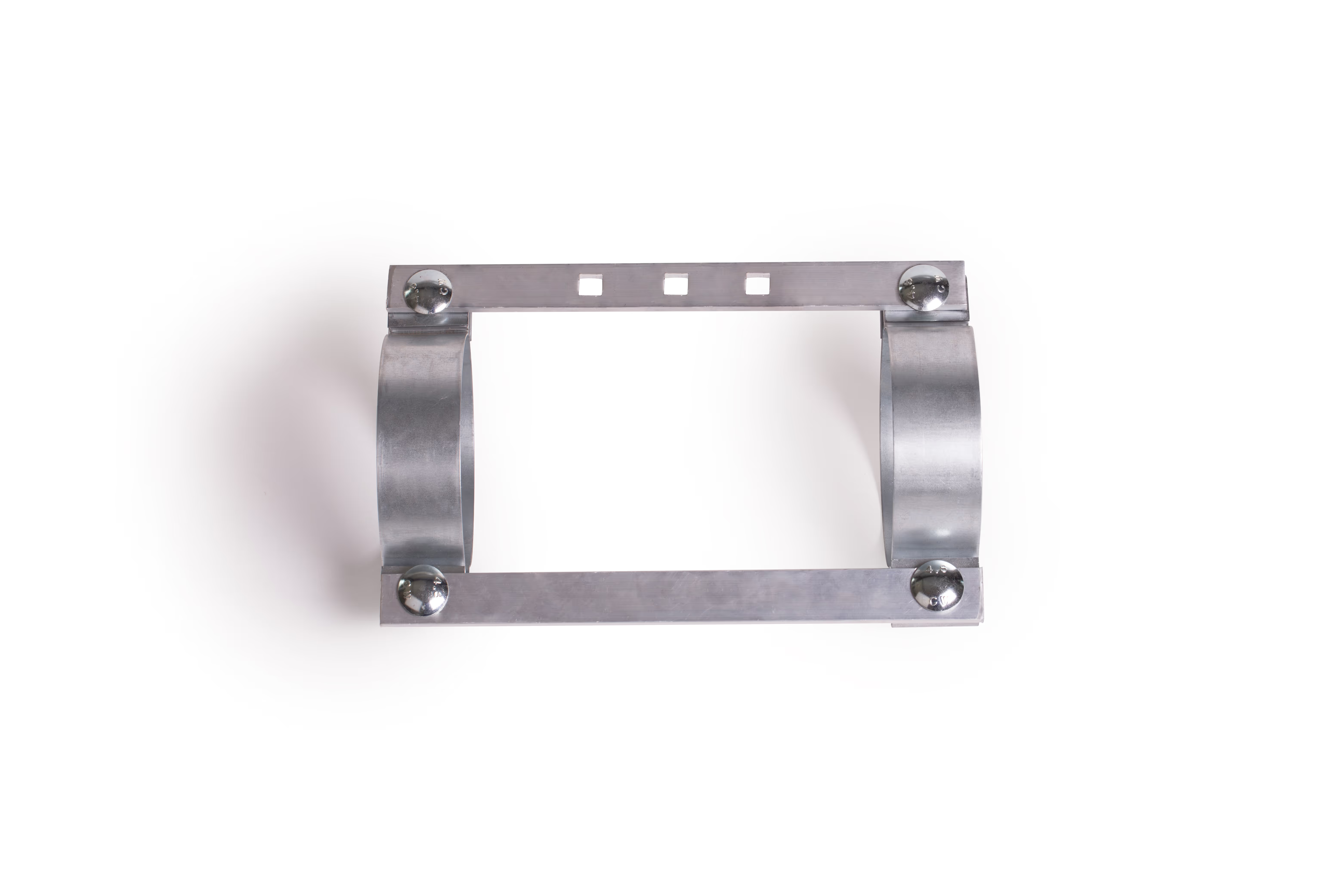

Létezik utólagosan felszerelhető mágneses szeparátor?

A MAG 14.000 csuklós mágnes egyszerű módot kínál a ferrites szennyeződések kiszűrésére a granulátumból. A mágneses szeparátor utólagosan a cső köré hajtható, és - a mágneses alagút elvének köszönhetően - a cső belsejében lévő összes ferrites szennyeződést felfogja. Ez azt jelenti, hogy az anyag nem szennyeződik, az áramlás nem korlátozódik, és nincs szükség bonyolult szerelési munkálatokra.

Mindössze egy megfelelő kiürítési pontra van szükség a mágnes után (pl. egy tömlőcsatlakozási pont, ahonnan a szennyeződések kiüríthetők). A mágnes elengedésével - a szállítási szünet alatt - a csőre ható mágnesesség megszűnik, és az alkatrészek egy alkalmas ponton (tömlőcsatlakozási pont) kihullnak. a MAG 14.000 méretezhető, mobil és önállóan működik. Tökéletes, egyszerű, érthető és fontos kiegészítője bármely anyagszállító rendszernek.

Mikor melyik tömítést használjam?

Sokféle tömítésminőség létezik. A megfelelő tömítés kiválasztása elsősorban a hőmérséklettől és a tömítéssel szemben támasztott követelményektől (FDA-megfelelőség) függ. A csőcsatlakozók standard tömítése az SBR fekete. A hőmérsékleti tartomány max. 80°C (rövid távú). Bár a 60°C-ot hosszú távon nem szabad túllépni. Ha magasabb hőmérsékletre van szükség, akkor EPDM max. 120°C (rövid ideig) választható. Szokásos azonban a szilikon tömítés (rövidtávon) 230°C.

Ezt gyakran használják a csővezetékekben a szárítóépítésben. Ha az FDA-megfelelőségre vonatkozó követelmények vannak, akkor a világos színű EPDM-tömítéseket ajánljuk. Általában sokféle minőségű tömítés áll rendelkezésre. Szakértőink szívesen segítenek a megfelelő tömítés kiválasztásában. A tömítés funkcióját gyakran alábecsülik - ezért ha kétségei vannak, forduljon hozzánk.

Mikor használok csőcsatlakozót és mikor csőcsatlakozót?

Az úgynevezett csőcsatlakozóinkat elsősorban szívó/vákuumos szállításra használják. Egy szabványos csőcsatlakozó 100 mm hosszú, és két M8-as csavarral van meghúzva. A csőcsatlakozó célja a csővezetékek szoros összekötése. A kis méretű, olcsó kialakítás ideális szűk helyeken és nagyszabású projektekben is, ahol a költségek nagy szerepet játszanak. A

csőcsatlakozók nyomás alatti szállításhoz is használhatók, és - az átmérőtől függően - akár 6 bar nyomás alá helyezhetők. Fontos azonban tudni, hogy a csőcsatlakozók csak a csövet zárják le, és nem képesek axiális erőt - azaz például a cső irányában fellépő erőt vagy nyomástöbbletet - felvenni. A tengelyirányú erők vagy rezgések esetén is be kell szerelni egy nyúláscsökkentőt.

A csőcsatlakozók akár 300 mm hosszúságban is gyárthatók. Jellemző rájuk a dupla, fogazott, fémlemezből készült belső köpeny is, amely kedvezően hat az összeszerelésre/ szétszerelésre és a tömítésre. A tömítések általában fekete standard minőségben vagy világos FDA minőségben kaphatók. Rövid határidővel speciális igényeknek megfelelő speciális tömítések is rendelkezésre állnak.

Mikor van szükség feszültségmentesítésre?

A feszültségmentesítés különösen fontos, amint nyomás és/vagy nyomásemelkedés lép fel. A csőcsatlakozónak csak tömítő funkciója van. A lapos tömítés lezárja a csőhézagot. A csöveket nem lehet tartani a tengelyirányú csúszás ellen, ezért nyomás esetén erősen ajánlott a húzásmentesítés.

A csőcsatlakozók nyomás alatti szállításra is használhatók, és - az átmérőtől függően - akár 6 bar nyomással is nyomás alá helyezhetők. Fontos azonban tudni, hogy a csőcsatlakozók csak a csövet zárják le, és nem képesek axiális erőt - azaz a cső irányába ható erőt vagy például nyomáslökéseket - felvenni. A tengelyirányú erők vagy rezgések esetén húzáscsökkentőt is be kell szerelni.

A csövek köré utólag is felszerelhető húzáscsökkentő. Ez úgymond vizuálisan körülveszi a csatlakozót, és megakadályozza a két csővég elcsúszását. Kérjük, ne becsülje alá a nyomás alatti szállítás során fellépő erőket, és rögzítse a csöveket megfelelően és megfelelően. Szakértőink szívesen válaszolnak minden kérdésére.

.avif)

Hogyan tisztíthatok meg egy csővezetéket?

A tisztítógolyókat a műanyagiparban a csövek belsejének tisztítására használják. Ez különösen fontos, mivel a csővezetékben nem lehet hibás anyag, hogy elkerülhető legyen a minőségromlás vagy az anyagszennyezés miatti hibás gyártási folyamat, valamint a tanúsítványok teljesítése.

Az anyagcsere előtt a tisztítógolyókat a beállítási fázisban behelyezik a csővezetékbe, végigfuttatják a teljes csővezetéken, majd a végén ismét kidobják. Ezt a folyamatot többször meg kell ismételni.

A tisztítógolyók különböző átmérőkben és minőségben kaphatók - FDA tanúsítvánnyal rendelkező tisztítógolyók is kaphatók.

Átlátok egy üvegcsőhajlaton?

Az a mítosz, hogy az anyagot üvegcsőhajlításon keresztül lehet megfigyelni, sajnos már nagyon régóta él. A tény az, hogy néhány nap és hét elteltével az üvegív belseje annyira eltömődik, hogy már nem látható részletesen az anyag. Csak egy anyagáramlás ismerhető fel.

Sajnos helytelen az üvegcsőíveket egy látóüveghez/ablaküveghez hasonlítani.

Hogyan hajlítható meg egy rozsdamentes acélcső?

A rozsdamentes acél csőhajlítót egy úgynevezett tüskehajlító gép segítségével hajlítjuk. A rozsdamentes acélcsövet egy hajlítótüske fölé helyezzük, amely megakadályozza, hogy a cső a hajlítás során összeessen. A tüske csuklós részekből áll, valamivel kisebb, mint a cső belseje, és kenhető.

Miután az oldalsó támasztékokat (csúszósíneket) a csőhöz mozgattuk, és azt elöl a szorítópofákkal befogtuk, a hajlítási folyamat a sugarat reprodukáló hajlítószerszám/negatív körül forgó mozgással kezdődik.

Eközben az úgynevezett gyűrődéssimító biztosítja, hogy kis sugarak esetén a cső belsejében (a kisebb sugaron) ne alakuljanak ki hullámok. Ez a vékony falú csövek hajlításakor gyorsan bekövetkezhet.

A hajlítási folyamat megkönnyítése érdekében célszerű a megfelelő kenés. Ideális esetben a cső varratának az úgynevezett "semleges helyzetben" kell lennie, hogy a cső varrata ne legyen sem megnyújtva, sem összenyomva.

A hajlítási folyamat után a hajlítógép visszatér a kiindulási helyzetbe. A hajlító kissé megpattan, és kalibrálás és mosás céljából kivehető.